第470号 食品製造設備のバリデーション(妥当性評価)で今更聞けない疑問

食品保管用冷蔵庫の妥当性確認でなかなか決められないこと・・・『疑問』

> 当社では、冷蔵庫のバリデーションを実施する時、バリデーション(妥当性確認)の具体化策をお客様と一緒に打ち合わせしながら決めていきます。

この時、話題になるのが、どれだけの数の保管パターンで確認するのかです。

■ ここで考えなければならい事がロット等の生産方法になると思います。

医薬品の製造などでは同じ条件のもとで製造する製品の生産・出荷の最小単位のロットで生産されると思いますが、食品の製造では、多くが受注生産のため、生産量が毎日同じにならないので、冷蔵庫への保管量も一定しないことになると考えられます。

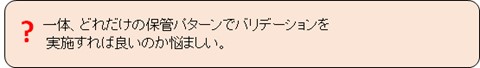

⇒ そのため、保管パターンも複雑になり、バリデーション(妥当性確認)の方法も決めにくいと考えられます。

バリデーションの保管パターン仕様はどうするのが妥当でしょうか

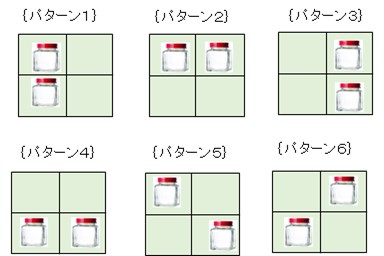

> 仮に、冷蔵庫内のひとつの棚に2個の製品を保管しようとするときの保管パターンを考えると

の6パターンとなります。

■ バリデーション(妥当性確認)の本質からすると、

この6パターンで求めている保管条件が実現されていることを確認することになります。

製品が1個の場合、3個の場合も同様に考えるとその数は倍を超える数になってしまいます。

実際の生産では、冷蔵庫の保管場所の段数も多くなり、製品数量も多くバリデーションが必要な保管パターンは無限大になることが考えられます。

※ 最近、食品業界でもバリデーション(妥当性評価)が当たり前のように広く実施されるようになり、どんなパターンで実施したら最適なのかなどは、今更なかなか聞きにくいことではないでしょうか

医薬品の製造などては、原則ひとつのパターンで実施している

> 医薬品の製造等では、同じ条件のもとで最小単位のロットで生産されることが多いと考えられます。

そのため、いつも保存の状態が一緒になるため、バリデーション(妥当性確認)ではひとつの保管パターンで行えば良いと考えます。

■ このように、生産する量がいつも決まっているとバリデーションもやり易いと感じられます。

実際、食品製造ではどんな保管パターンが良いのでしょうか

> 食品製造のようにロットで生産することが難しい場合、

保管パターンは、SOP(Standard Operating Procedures):標準作業手順書で決められた保管方法から決める方法にすると言う考え方です。

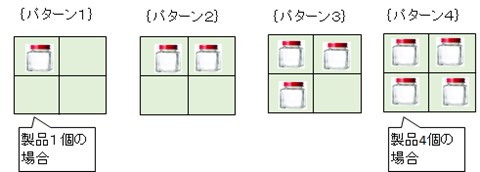

[例]生産する数量によって、SOPで決められたパターン1~4の保管パターンと変わります。

従って、この場合ではバリデーション(妥当性確認)は、この4つのパターンのみで実施することになります。

■ このように、SOPで決めて、決めた通りに作業することで、保管パターンを決め易くする。

こんな考え方でバリデーション仕様を決めるのも一つの方法と思いますが、如何でしょうか。

※ 当社は、フィールドでバリデーション・キャリブレーションを実施する立場から、規格の要求内容や定義を具体化(具現化)して、お客様に満足して頂ける作業をお届けする努力を続けています。

最後まで、お読みいただき有難うございました。