第526号 新規導入する装置でバリデーションはどのように進めたら良いか

新しく装置を導入するとき、バリデーションをどの様に進めたらよい知りたい

> 新しい装置を導入することになったが、経験不足等で、どの様にバリデーションを進めたらよいか悩んでいる。

こんなお問い合わせをいただくことがあります。

■ 新しく設備を導入するときの予測的バリデーションでは、装置メーカーからのバリデーション例を参考にして進められることも多いと思いますが、自社のバリデーションとして本当にそれで実施して良いか悩まれることもあると思います。

具体的に実施項目を考える前に、バリデーションの本質に立ち返る必要があると考えます。

今回は、そんな時に参考にしていただけそうな考え方をお届けしたいと考えました。

まず初めに考えたいのは、バリデーションの実施スタンスを明確にすることです

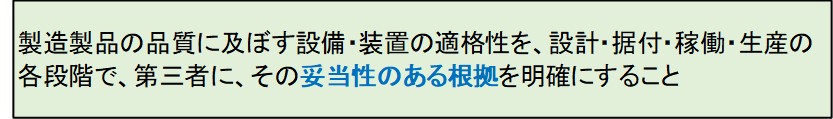

> 規格が要求するバリデーションを実施するスタンスは

と当社は考えます。

■ このバリデーション作業の妥当性の根拠を明確にするには、バリデーション対象の設備や装置がっている機能を、それを構成する「パーツ・ブロック」の機能で関連付けることがポイントになります。

次は、どのように関連付けるかを考えてみます。

次は、バリデーション対象設備・装置の機能から関連付けます

> バリデーション対象設備・装置の機能の関連付けは、「設備・装置に要求される機能」と、それを実現する「パーツ・ブロックの働き」のつながりを明確にします。

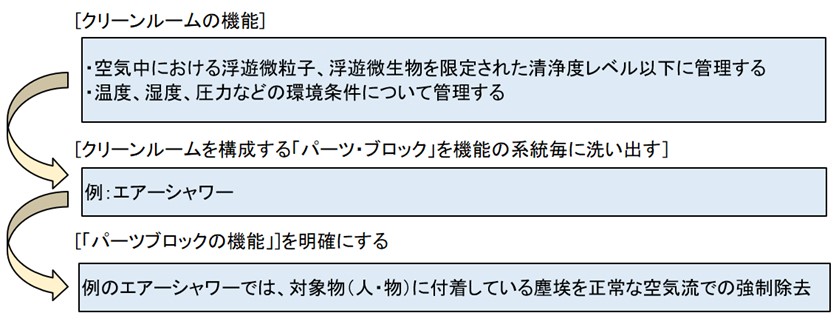

□ 例えば、クリーンルームを例にすると次の様になります。

■ このように「繋がり=関連付け」を明確にすることで、バリデーションを進めるための重要なことが分かってきます。

・設備、装置に要求されている機能が明確になる

・上記の機能は「パーツ・ブロック」の持つ機能の集合的結果である

・検証しなければならない機能が明確になる

・系統立てた検証の進め方が見えてくる

その後に、バリデーションの実施項目は機能に及ぼすリスクに注目します

> 明確にされた繋がりから、機能にリスクを及ぼすものに注目することで、何をバリデーションしたら良いかが見えてきます。

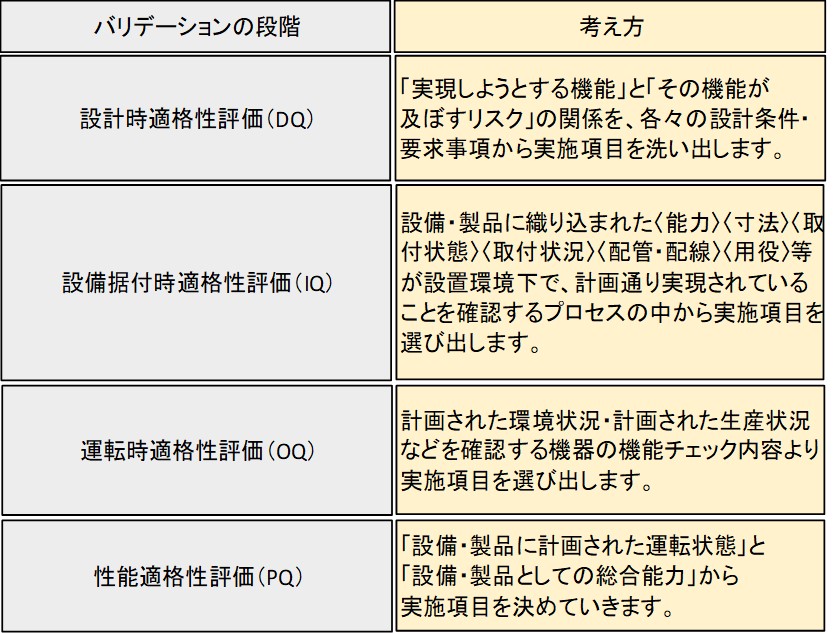

□ バリデーション(適格性評価)の各段階での考え方は次の様になります。

※ この考え方は、規模の大小に関係なく、アプローチの仕方は同じと考えています。

こうすることで、バリデーションの具体的な実施項目が見えてきます

> 上項の考え方より、クリーンルームを例にした各段階での実施項目の具体例を記します。

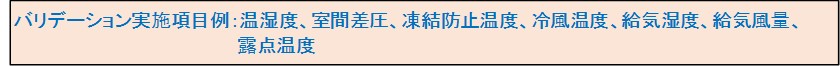

□ 設計時適格性評価(DQ)の段階で

メーカーの製作仕様書が設計条件・要求事項に適合しているか確認する

![]()

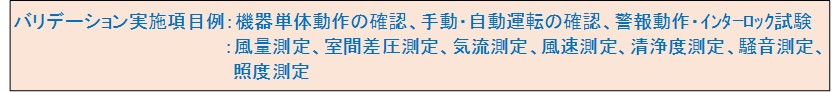

□ 設備据付時適格性評価(IQ)の段階で

設備が設計仕様通りに製作され据付されていることを確認する

![]()

□ 運転時適格性評価(OQ)の段階で

使用される計測器が要求されている精度を有していることを確認する

□ 性能適格性評価(PQ)の段階で

設備がもつ機能が正常に動作する事を無負荷状態の空運転にて確認する

◆ 今回はクリーンルームを例にしてバリデーションで実施することを明らかにしました。

新しい設備・装置のバリデーションでもこのような考え方を応用して何を実施するかを導き出すことができると考えます。

※ 当社は、フィールドでバリデーション・キャリブレーションを実施する立場から、規格の要求内容や定義を具体化(具現化)して、お客様に満足して頂ける作業をお届けする努力を続けています。

最後まで、お読みいただき有難うございました。