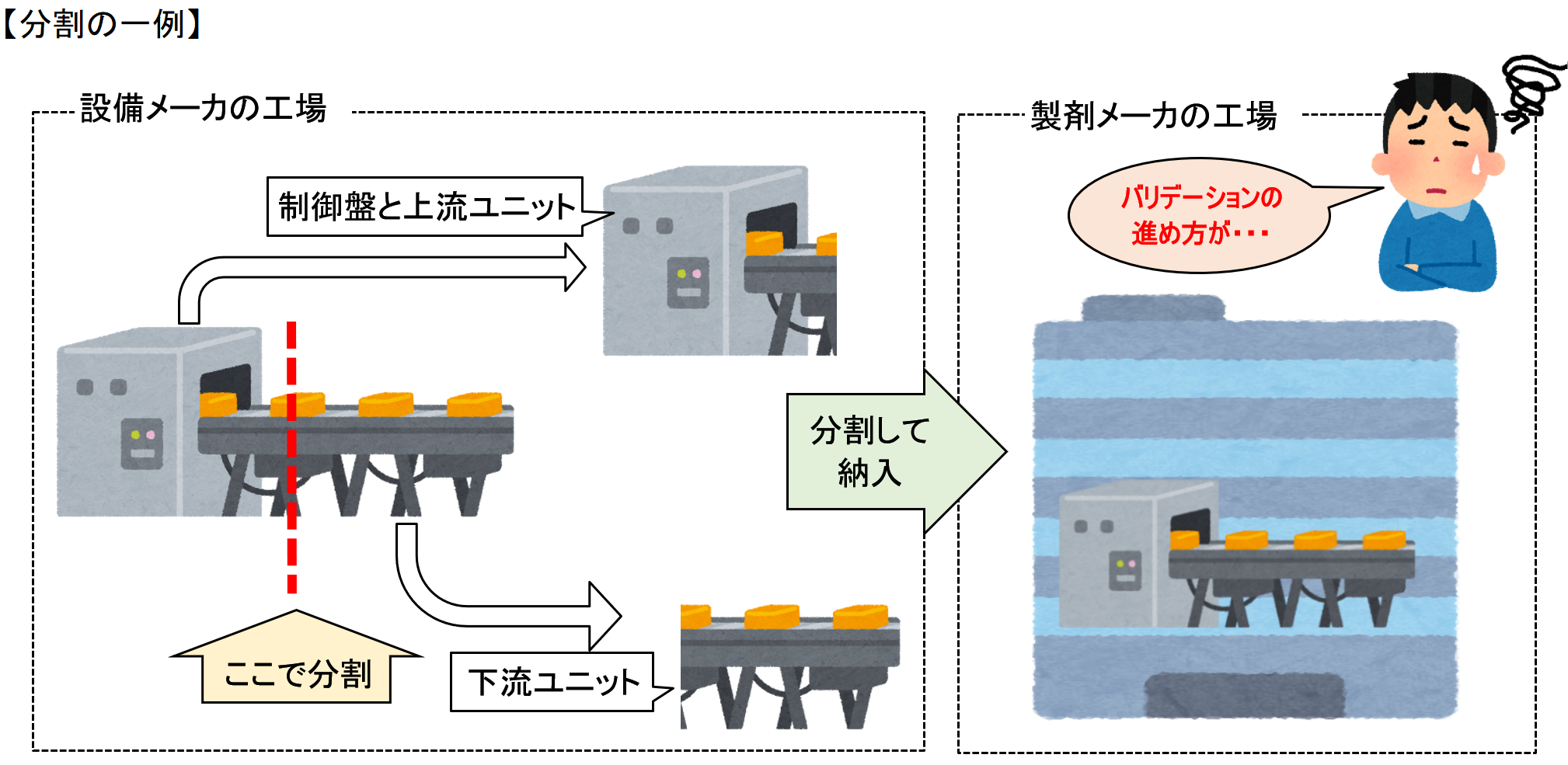

第617号 製剤工場に分割して納入する設備の適格性評価の考え方と進め方

設備を分割納入して適格性評価を実施!

> 今回のお問合せは、設備を設置する建屋の都合で、そのまま搬入することが出来ないので、設備を2分割して納入することになったと言うものです。

※ このような製剤工場に納入する設備を2分割した場合にバリデーションをどの様に進めたらよいかを考えてみます

規格の要求通りに適格性評価を実施する

> 今回の場合は、2つに分割したユニットを現地で組み立てるという考え方で、規格の求める適格性評価の流れで実施すれば良いと考えます。

【適格性評価の流れ(一例)】

- 受入試験

- 据付時適格性評価

(Installation Qualification:IQ)

②2つのユニットが分割前の状態になっているか確認する

- CAL

(キャリブレーション)

- 運転時適格性評価

(Operational Qualification:OQ)

- 性能適格性評価

(Performance Qualification:PQ)

※ このように実施することで適格性評価が成立すると考えます。

適格性評価を効率的に実施できる可能性がある

> 今回のような適格性評価のIQ・OQでは、

✔ 設備メーカーが実施するFAT(工場出荷前検査)やSAT(現場据付後検査)の報告書を引用して実施することができます。

✔ PIC/S GMPのAnnex15でもFATとSATのデータをIQ、OQの一部として、クオリフィケーション活動に組み入れることができるようになりました。

⇒ これらにより、適格性評価実施時、FATやSATで行われた検査を再度実施する必要がなくなり、工期の短縮、費用の節減が期待でき、効率的にバリデーションを進めることができます。

■ FATを実施しない場合もあると思いますが一般的に、工場から出荷される設備は、ひとつの設備として工場出荷試験も実施されていると考えますので、工場出荷試験のデータも同様に活用できると考えられます。

※ このような考え方で実施することで、効率的な適格性評価が可能になると思います。

今回のようなイレギュラーな適格性評価にも対応しています

> 製剤工場に納入される設備には、現場で一から組み立てられる場合や組み立てた設備を搬入設置する場合など様々な形態で据え付けられていると思います。

⇒ その中には、今回のような変則的な設置の仕方のものもあると考えられます。

※ 当社では、このようなイレギュラーな適格性評価の実施にも対応しています。

▼ 適格性評価実施の課題もコチラからご相談していただくこともできます。

※ 当社は、フィールドでバリデーション・キャリブレーションを実施する立場から、規格の要求内容や定義を具体化(具現化)して、お客様に満足して頂ける作業をお届けする努力を続けています。

最後まで、お読みいただき有難うございました。