第622号 バリデーション(適格性評価)を纏める当社独自のテンプレートのご紹介

新しい製剤機械のバリデーション(適格性評価)の進め方が課題?

> ご存知のように、医薬品の製造でも「連続生産」が導入されつつあります。

連続生産は、少量・多品種の製造にも適しており、一部の後発医薬品メーカーも導入に向けて動き出しているようです。

このように、従来の医薬品製造で主流の「バッチ生産」から「連続生産」に変わることでそのような生産にも使えるような製剤機械が新しく参入される企業で開発されている模様です。

※ この時に課題になるのがバリデーション(適格性評価)の実現になると考えられます。

今回は、そのような時に活用できそうな当社独自のテンプレートをご紹介したいと思います。

このテンプレートは、「バリデーションはこう決めて行けば上手く進めることができる」を体現したものです。

テンプレートはGMP省令準拠で考えました

> バリデーション(適格性評価)の進め方は、GMP省令のバリデーション指針に以下のように定められています。

ア.設計時適格性評価(Design Qualification :DQ)

イ.据付時適格性評価(Inst a llation Qualification :IQ)

ウ.運転時適格性評価(Operational Qualification :OQ)

エ.性能適格性評価(Performance Qualification :PQ)

⇒ この要求をもとに、PIC/S GMPなどの内容を加味して、現状のバリデーションに合ったテンプレートを作成したいと考えました。

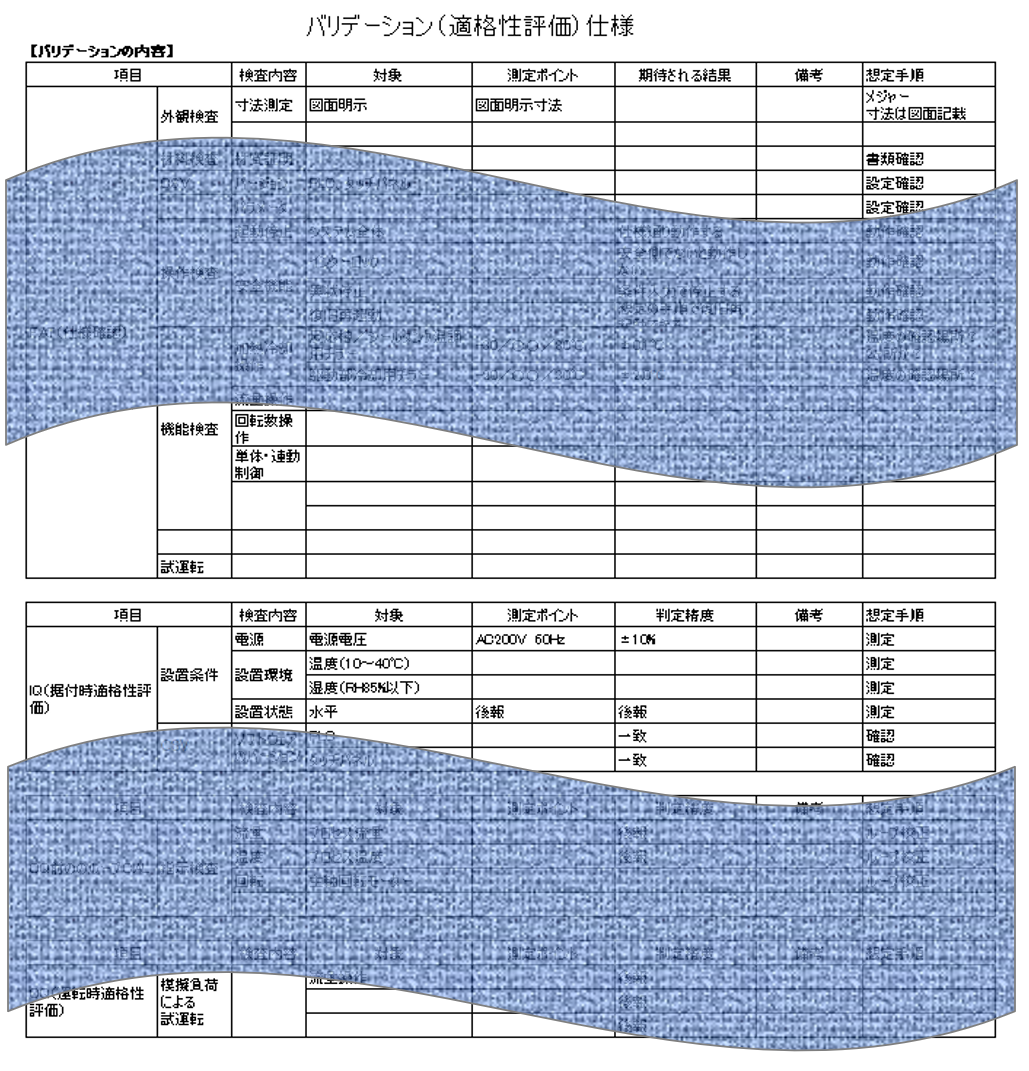

具体的なテンプレート(基本)をご紹介します

> 規格の要求内容を基にして、バリデーション(適格性評価)を実施する際に必要となる項目を決めました

✔ 縦軸は、規格の要求になります(実際には、項目ごとに細分化していきます)

✔ 横軸は、決めるべき作業時に必要となる内容を並べています

| 項目 | 検査内容 | 対象 | 測定ポイント | 期待される結果(判定精度) | 備考 | 想定手順 | |

|---|---|---|---|---|---|---|---|

| FAT(仕様確認) | 外観検査 | ||||||

| IQ(据付時適格性評価) | |||||||

| OQ前のループCAL | |||||||

| OQ(運転時適格性評価) | |||||||

| PQ(性能適格性評価) | |||||||

※ この基本形をもとにミーティングを実施して、バリデーション(適格性評価)の具体的な実施内容を決め込んでいきます。

テンプレートの使用例になります

> こちらは、ある装置のバリデーション(適格性評価)をまとめてる時に、初版として作成したものです。

■ 実際のバリデーション(適格性評価)仕様の決定には、装置のエンジニアリング部門、品質部門、製造部門などの関係者によってレビューが進められます。

【バリデーション(適格性評価)仕様】

※ 少し見にくくしていますが、この初版で考えた仕様から、関係者とミーティングを重ねることで具体的なバリデーション(適格性評価)仕様を作り上げることが出来ると考えます。

▼ バリデーション(適格性評価)の進め方についてもコチラからご相談していただくこともできます。

※ 当社は、フィールドでバリデーション・キャリブレーションを実施する立場から、規格の要求内容や定義を具体化(具現化)して、お客様に満足して頂ける作業をお届けする努力を続けています。

最後まで、お読みいただき有難うございました。